Overflateportalen er mer enn bare en portal som gir dere oversikt over ulike entreprenører og leverandører. Vi skal også prøve å gi litt faglig påfyll.

Vi vet fra tidligere at Linjebygg ikke er redd for å tenke utenfor boksen. I sammarbeid med Surface Dynamics og Equinor har de tatt i bruk et nytt verktøy. Linjebygg er medlem i Overflateportalen og ønsker å dele sine erfaringer med våre lesere. Red. Overflateportalen

Artikkelen under er tatt ut ifra en rapport skrevet av Tore Gravmoen, fra Surface Dynamics.

Les også: Bruk av våtblåsing

Robotisert Sandblåsing I Drikkevannstank

Forfatter: Tore Gravermoen, Surface Dynamics, 14. januar 2019

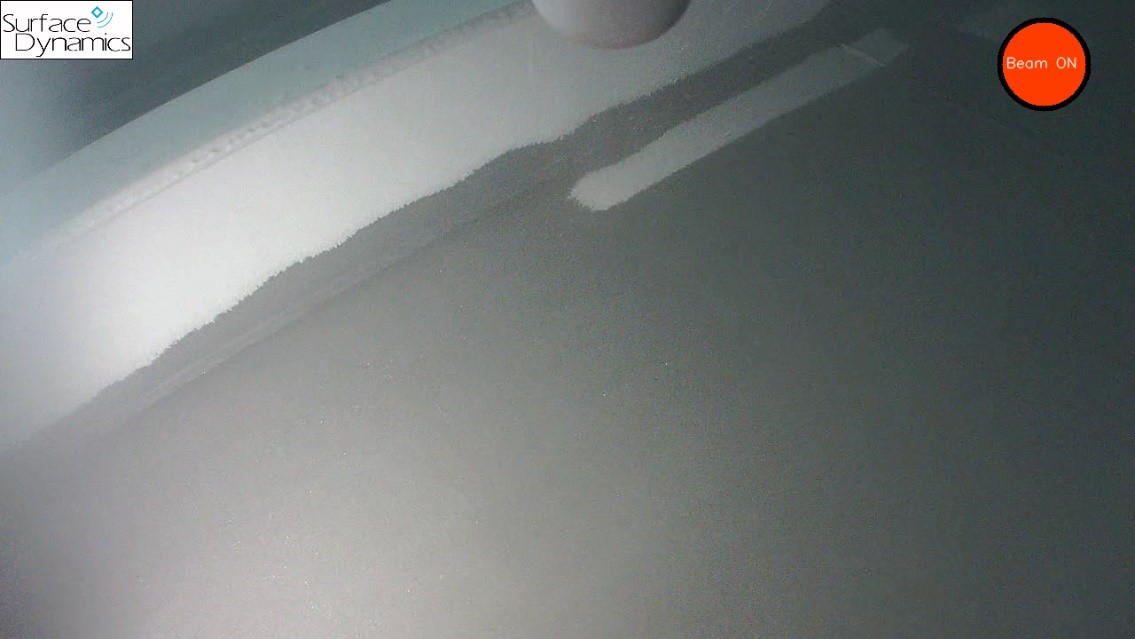

I forbindelse med overflaterehabilitering av en drikkevannstank offshore i 2018, ble det benyttet robot til utføring av forbehandling av tanken. Surface Dynamics stod for leveranse og teknisk support av roboten og Linjebygg var utførende part med kursede robotoperatører. Roboten som i sin standardutgave er konfigurert for ballasttanker, ble nå re-konfigurert til en lav modell som fikk plass i vanntankens lave takhøyde.

Roboten består av tre hovedmoduler:

- Robotkroppen plassert i arbeidssonen

- Elektroskap plassert på dekk

- Operatørstasjon plassert i sikker sone. Robotoperatørene fjernstyrer roboten med en håndkontroller og støttes av sanntids videobilder overført fra robotenheten til operatørstasjonen. Roboten kan også kjøres semi-autonomt med en forprogrammering av ønskede bevegelser.

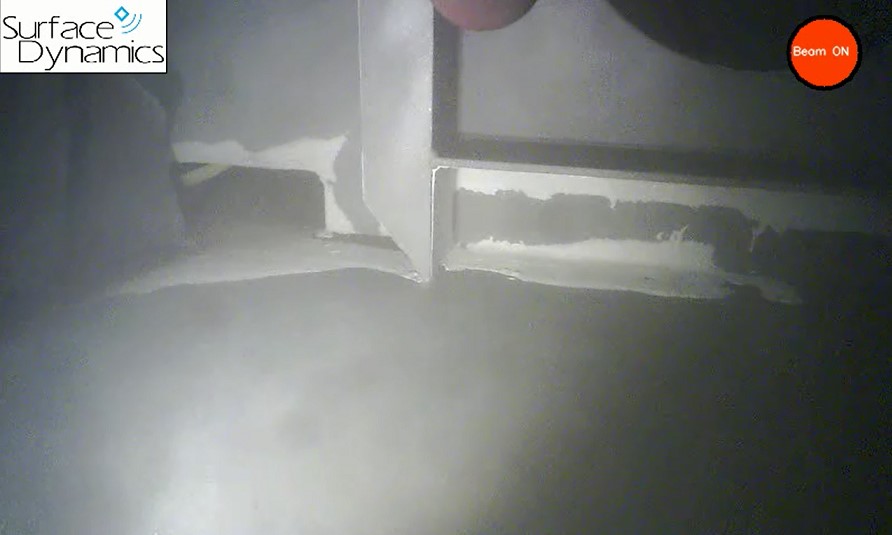

Foto: Robot / Surface Dynamics

Robotsystemet er godkjent for Ex sone 2. I dette tilfellet var ikke arbeidet i Ex-klasset sone.

Fem deltakere fra Linjebygg gjennomførte Introduksjonskurs for Robotoperatører på robotsystemet System T hos Surface Dynamics i Kristiansand høsten 2018, et kurs som introduserer og trener operatørene på basisfunksjonene i roboten, med praktisk anvendelse samt rigging og vedlikehold.

Første gang utstyret kom om bord på plattformen ble rigging og planlegging utført i felt i samarbeid med Surface Dynamics og Linjebygg.

Elektroskap og operatørstasjon ble plassert rett i nærhet til entringspunktet og bidro til en kompakt og oversiktlig produksjonsplass. Kabler ble trukket inn i tanken via entringspunktet.

Utstyrsbestykning forøvrig:

- 12mm venturi-dyse

- Alu-oksid blåsemedium

- Kraftig dieselkompressor som forsynte blåseklokke og sandsuger.

- Lufttørkeanlegg

Lufttørken var tilkoplet en slangestuss inn på entringspunktet som også hadde utsparing for kabler til roboten. Et luftavtrekk var tilkoplet en luftestuss til tanken og ble drevet av en ejektor.

Det ble planlagt å kjøre hele tanken med robot, med unntak av bakveggen bak rørene i brønnen i det innerste rommet hvor planen var å ta så mye som mulig som kortversjonen av armen på anvendte robotkonfigurasjon greide. Den lave takhøyden krevde en forkortet verktøyarm på roboten. Gjenstående på bakveggen ville bli tatt manuelt.

Tanken skulle helblåses til rent stål (Sa 2 ½ iht ISO 8501-1)

Figur 2 og 3 under viser drikkevannstanken. Det innerste rommet har en brønn med utgående rør, disse rørene ble stående under rehabiliteringen.

Kort om tankens karakteristikk:

- 2 rom, samlet overflateareal på ca 145kvm.

- Mål (l x b x h): 5,5m x 2,4m x 1,2m.

- Epoxy belegg, tykkelse målt opp mot 4000my.

Foto: Innv.tank / Surface Dynamics

Målsetningen var et konsentrert produksjonsfokus umiddelbart fra start og fase inn kjøreansvaret av roboten fra Surface Dynamics personell over til Linjebyggs operatører i løpet av drøye to ukers tid. Belegget var som ventet tungt å blåse på, det ble målt til nærmere 4000my tykkelse enkelte steder.

Pilotprosjektet innebar to nye hovedmomenter; det var første gang Linjebygg opererte roboten i feltoppdrag, og det var første gang Surface Dynamics sin robot ble benyttet i en drikkevannstank.

Linjebyggs robotoperatører overlappet hverandre med en uke under hele den første tankjobben, og en person fra Surface Dynamics var tilstede de første tre ukene av denne jobben. Den operatøren som hadde sittet lengst i sin arbeidsperiode fikk kjøre mest når ny operatør ankom, og slik ble fremdriften og den opparbeidede roboterfaringen overført fra operatør til operatør. Alle operatørene fikk også mulighet til å kjøre perioder gjennom dagen alene, hvor de samtidig opererte og etterså robot og øvrig utstyr, for å kjenne på en selvstendig driftssituasjon. En operatør anses ferdig utdannet når vedkommende problemfritt og alene kan drifte og vedlikeholde robotsystemet over en to-ukers periode offshore.

Under viser bilder fra robotsandblåsingen.

Underveis ble mange erfaringer gjort, og man fant gode kjøreteknikker som gav god verktøyutførelse og dessuten reduserte risiko for driftsstans. Mye informasjon skal inntas av operatørene under robotdrift, og den første tiden som robotoperatør oppleves ofte som noe krevende, men arbeidsytelsen og forutsetningene for selvstendighet løftes raskt når de kommer i gang.

Det er fort gjort å overse hvor robotarmen befinner seg i forhold til omgivelsene når man konsentrerer seg om arbeidsutførelsen med verktøyet, og man risikerer jevnlig å hekte fast verktøyhodet i utstikkende overflategeometrier som for eksempel takavstivere og veggprofiler.

Roboten har en vettvekts utførelse for å gi en effektiv enkel transportfunksjon, og dette betyr også at enkelte komponenter er sårbare ved gjentatt sammenstøt med overflater. Operatørene lærte fort at man kan spare seg for tidkrevende reparasjonsarbeid ved å kjøre «smalt» og gjerrig, og blant annet bruke veggkameraer aktivt i manøvreringen og sørge for godt arbeidslys i riktig posisjon. Tiden hvor man reparerer i stedet for å produsere er kostbar og kjedelig, og det har vært ett av hovedbudskapene under opplæringen av operatørene at ved å være systematisk og konsentrert så kan man unngå dette.

Noen fakta fra gjennomføringen av tank:

- 95 effektive sandblåsingstimer med robot. Dette ga et snitt på ca 1,5 kvm pr time med beleggtykkelsen på opptil 4000my.

- Oppnådd toppfart 2 kvm pr. time.

- Høyest antall effektive sandblåsertimer oppnådd på et skift var 6,5 timer.

- Avvirkningsraten (kvm pr time) ble redusert noe i taket hvor det var mer kompleks geometri og vanskeligere å kjøre innledningsvis.

- Det krever trening å manøvrere kun gjennom kamerabilder i et trangt rom, og samtidig få med seg all nødvendige informasjon under kjøringen. Man skal passe på at arbeidskvaliteten blir god, og samtidig unngå å hekte fast i omgivelsene og derav forårsake driftsstans. Men man finner raskt gode og effektive kjøreteknikker med lav risiko.

- Viktig med godt arbeidslys som er riktig plassert, både for arbeidskvalitet og for redusert kollisjonsrisiko.

- God plassering av kameraer er dermed like viktig, av samme grunn som arbeidslysene.

Hva gikk øvrig tilgjengelig tid til utenom produksjon:

- I snitt hadde man tilgjengelig ca 10 timer hver dag fra aktivert AT og alt utstyr igangsatt og frem til utstyr og arbeidssoner måtte stenges og AT’er avsluttes for dagen.

- Av disse 10 timene oppnådde man en max-produksjon på 6,5 timer hvor verktøy var i gang (sand i dysa). De resterende 3,5 timer går da typisk til sandpåfylling ca 4-6 ganger gjennom dagen, service og ettersyn av robot, forflytting av robot ved ferdig utført tilgjengelig sone, vedlikehold av alt utstyr, uforutsett utstyrsstans, personells hvilepauser, osv.

- Dager hvor nær max-produksjon ikke ble oppnådd, så var årsaken ofte uforutsette hendelser med utstyr, som enten umiddelbart måtte fikses eller midlertidig erstattes av nødløsning for å komme videre.

Fordeler med robotanvendelse.

- Generelt har roboten en anvendelsesfordel i de arbeidstilfeller det er et stort press på HMS, for eksempel i risikoutsatte områder, med farlig verktøy eller med krevende ergonomi.

- Roboten har også evne til å bære store verktøy, i utgangspunktet større enn anvendt manuelt. Slik kan en robot jobbe raskere i mange tilfeller enn manuell utførelse.

- En robot har i utgangspunktet ingen arbeidstidsrestriksjoner grunnet støy eller ergonomi, og jo flere timer den utfører med verktøy i gang pr dag jo flere personer i arbeid kan den konkurrere med. Dette argumentet samt større verktøy er fortrinn som kan skape mer verdi i prosjektene roboten anvendes til.

- I dette tanktilfellet hvor det var svært tykt belegg så er det tidkrevende å blåse et stort areal. Roboten ble avlastende i mer enn 25 effektive sandblåsertimer i taket hvor man ved manuell utførelse hadde måttet jobbe i krevende arbeidsstilling med armer over hodehøyde og med bøyd overkropp.

- Det blir en jevnt repeterende renhet på overflaten etter roboten. Operatøren justerer fremdriftshastigheten på verktøyet underveis for å oppnå riktig kvalitet vurdert i sanntid gjennom et godt videobilde.

Utfordringer pr idag med robot:

- Utstyret skal læres, og det kan oppleves noe komplisert innledningsvis. Man må ha opparbeidet noe erfaring for å bli effektiv og kjøre sikkert, og det samme også for effektiv rigging, service og reparasjon. Man må påregne 2 ukers robotkjøring for å oppnå en grunnleggende erfaring og forståelse, og effektiviteten løftes også betydelig i de neste arbeidsukene.

- Roboten kommer ikke til overalt. Mange steder er robotikk ikke (ennå) egnet for anvendelse.

- Ved arbeidspakker av begrenset omfang, for eksempel spotblåsing av et lite areal som ellers er tilgjengelig i kroppshøyde, så blir det en avveid totalvurdering hvorvidt robotanvendelse lønner seg. Det må veies opp mot hverandre med tid til rigging og flytting av robot, det faktiske presset på HMS og ergonomi, tilkomstevne, osv.

Med såpass mye utstyr i gang og mange samtidige prosesser å ta hensyn til, så må de 6,5 timers effektiv verktøytid pr dag oppnådd ut av 10 timer tilgjengelig arbeidstid anses som god arbeidseffektivitet, spesielt i et pilotprosjekt med et nytt verktøy i ny anvendelse. Det kan forventes å greie å hente inn noe mer med erfaring og godt innkjørte rutiner, kanskje opp mot 8 effektive verktøytimer på enkelte optimale dager uten uforutsette tidstyver. Men først og fremst bør det heller være fokus på å oppnå flere dager med et høyt produksjonstall, dvs løfte gjennomsnittlig produksjon. Dette kan man få til med å dyrke fokus og systematikk, og stadig forbedre egne prosesser.

For å kunne tenke ytterligere effektivitetsløft forbi dette for eksempel i prosjekter med presset tidslinje, må man antagelig over på virkemidler som automatiske prosesser, utvidet arbeidstid over døgnet, ved siden av flere roboter anvendt i samme arbeidspakke.

– Hva løfter produksjonseffektivitet ved bruk av roboten?

Et tydelig fokus bidrar til å øke produksjon:

- Tenke fremdrift hele tiden, dysen må være i drift så mye som mulig.

- Gode og effektive servicerutiner.

- Trent og motivert personell.

Ved tydelig synliggjøring av hvilke prosjekter roboten kan utgjøre et konkurransefortrinn i, og deretter ha fokuserte og effektive prosesser under robotgjennomføringen, så vil dette bidra til å skape lønnsomme prosjekter.

Surface Dynamics inntrykk etter pilotprosjektet:

Vi i Surface Dynamics var meget tilfredse med Linjebyggs gjennomføring av robotsandblåsingen i dette pilotprosjektet. Vi må berømme robotoperatørene og prosjektledere med en meget interessert, ansvarsbevisst og profesjonell innstilling til oppgaven. Dette gir oss god trygghet for et godt samarbeid videre ved bruk av robot til overflaterehabilitering offshore.

Tore Gravermoen, Surface Dynamics.

Overflateportalen er glad for at Linjebygg og Surface Dynamics i samarbeid med Equinor har ville dele sine erfaringer og løsninger med dere.

Overflateportalen ønsker blant annet å hjelpe kunder og andre interessenter med å finne selskaper som leverer tjenester og produkter innen korrosjonsbeskyttelse og rehabilitering av stål, betong m.m.

Overflateportalen ønsker også å stimulere til rektruttering ved å skape interesse og engasjement rundt fagområdet.

Har dere en erfaring dere ønsker å dele eller ønske om å vite mer om annet utstyr. Vennligst sendt inn til post@overflateportalen.no.

Hvis dere liker det dere har lest setter jeg pris på en tommel opp og deling av innlegget.

For andre artikler gå inn på www.overflateportalen.no

Red. Overflateportalen

Adresse

Overflateportalen AS

Haganesbrekko 21A, 5357 Fjell

Kontakt oss

Kontakt info

Richard Aase - 952 35 731

(Er en del på reise - dersom ikke kontakt vennligst send mail).